劲酒推动行业生产方式升级(六)

——米香型白酒酿造工艺技术开发与应用

胡志平 吕林杰

一、米香型酒曲生产过程的四化研究

目前对于白酒酿造中所用到的米根霉曲大都采用浅盘法或通风制曲法进行生产,两种生产方式均存在设备条件简陋、现场卫生条件差、劳动强度大、且受人为经验影响,易感染杂菌,生产过程全凭老师傅经验控制,缺乏显性化的工艺标准,各项理化指标数据不可控,批次间生产稳定性差等问题,与当今大批量酿造投产所需的稳定、优质的酒曲需求不匹配,容易造成大批量经济损失。

传统制曲生产方式,劳动强度大,人力成本高,且年轻人不愿意从事该项工作,若不改变生产方式,后续将面临用工难的问题;另外市场竞争越来越激烈,对各项生产成本的控制要求将更为严格,必须提高生产效率和产品质量稳定性,以降低单位产品的生产成本。

圆盘制曲机

圆盘制曲能实现自动化、机械化、智能化、信息化,符合现下白酒行业酒曲纯种培养制曲的生产方式,生产过程中可实现封闭式培养、自动控温、控湿及烘曲,同时把各项生产工艺及关键控制点显性化控制,保证了酒曲的质量及稳定性,同时能达到减员增效,提高酒曲各项理化指标,降低劳动强度。

项目创新目标:

提高酒曲的稳定性:应用现代化生产线,改变传统酒曲的生产方式,现场卫生环境差,人工劳动强度大,培养过程中易受人为经验影响且感染杂菌等问题,实现生产过程的自动化及生产过程的可追溯性。

提高工艺稳定性:将经验转换为显性化的工艺参数,并通过仪表监控,提升工艺执行的稳定性,保证酒曲的稳定性。

提高生产效率:应用机械化的生产设备和自动化的控制系统,降低员工的劳动强度,提高人均产量。

提高酒曲质量:通过圆盘制曲生产线生产过程中各项数据的显性化控制及根据不同阶段的自动控温控湿,提高了酒曲批次质量,糖化力、发酵力均提高2-3%。

本项目主要完成的研究任务包括:

自动提米、灭菌及摊凉技术,缩短提米粉碎、灭菌及摊凉时间,降低提米粉碎、灭菌及摊凉工序操作过程的人力成本及能耗排放量;

利用输送设备,解决物料转运不顺畅问题,改善现场环境,并降低物料感染杂菌的风险;

圆盘培养技术,根据菌种不同生长阶段,输入不同阶段培养参数,使培养过程根据输入参数自动进行控温、控湿,并进行实时监控和调节,确保了培养效果的稳定和一致。圆盘自动烘曲技术,减少了物料输送过程的能耗浪费,培养完成后直接在圆盘进行烘曲,达到减排增效目的。

通过自控化系统,建立显性化的生产工艺标准,用于指导员工进行标准化作业,并通过自动控制,降低人为因素对工艺执行稳定性的影响。

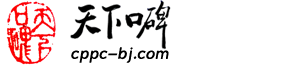

圆盘制曲工艺流程图:

新工艺与传统工艺的灭菌操作流程对比:

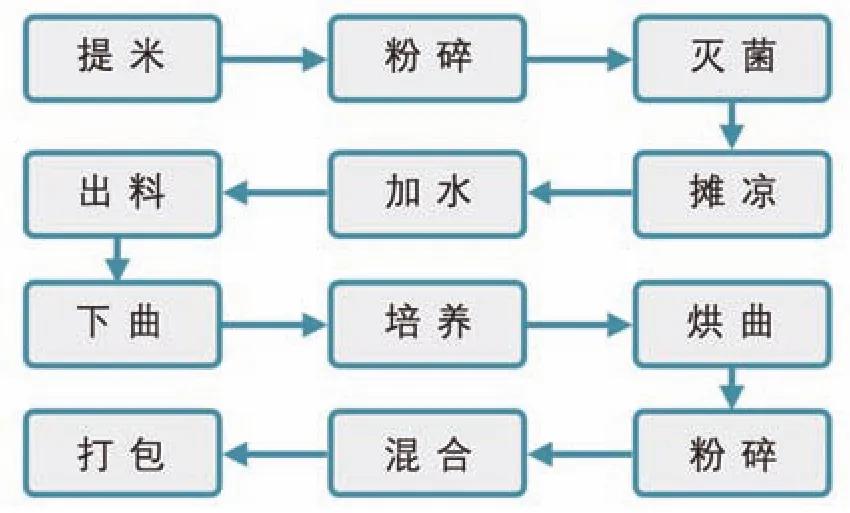

连续灭菌工艺:

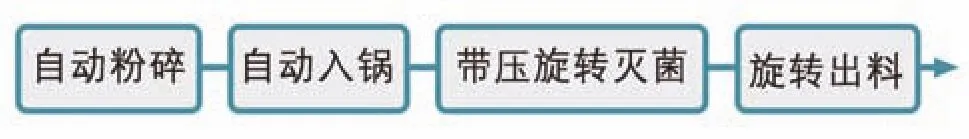

传统灭菌工艺:

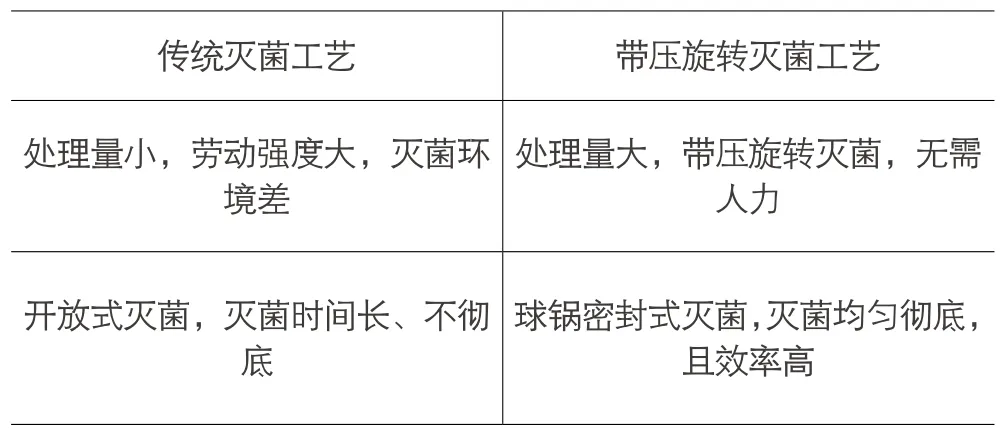

新工艺与传统工艺的灭菌情况对比:

传统灭菌工艺 带压旋转灭菌工艺处理量小,劳动强度大,灭菌环境差处理量大,带压旋转灭菌,无需人力开放式灭菌,灭菌时间长、不彻底球锅密封式灭菌,灭菌均匀彻底,且效率高

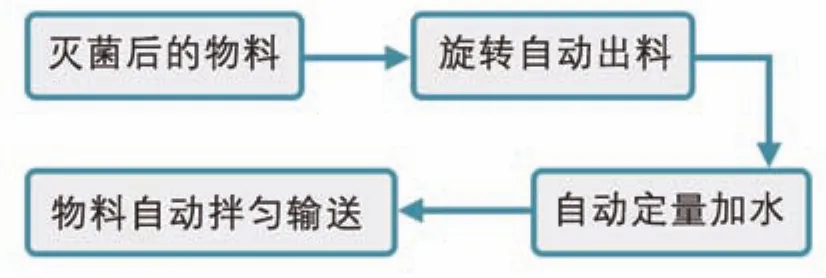

新工艺与传统工艺的出料、加水操作流程对比:

连续出料、加水工艺:

传统出料、加水工艺:

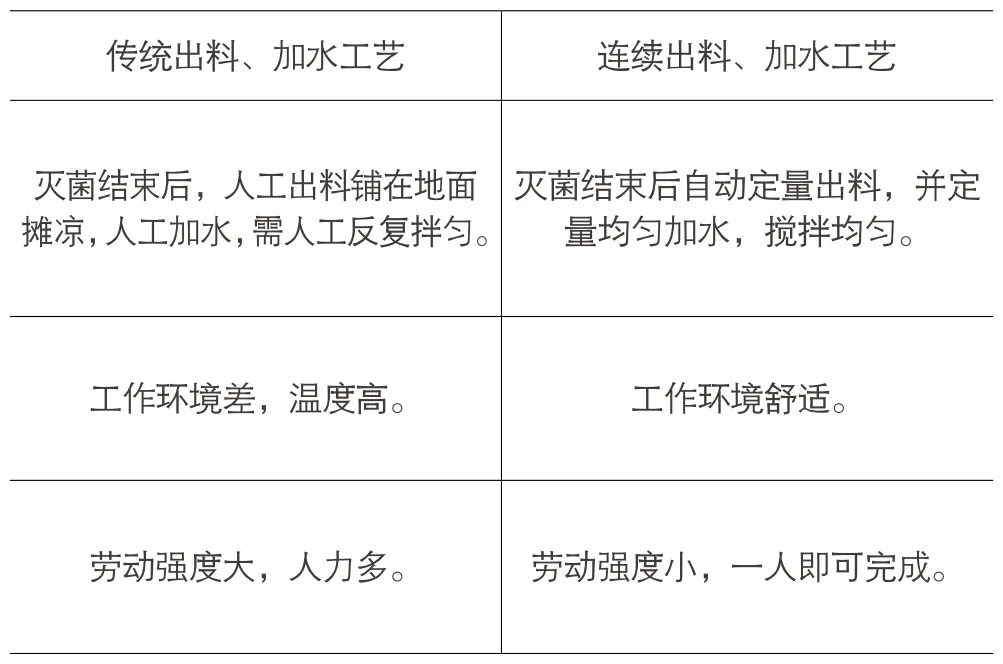

新工艺与传统工艺的连续出料、加水情况对比:

传统出料、加水工艺 连续出料、加水工艺灭菌结束后,人工出料铺在地面摊凉,人工加水,需人工反复拌匀。灭菌结束后自动定量出料,并定量均匀加水,搅拌均匀。工作环境差,温度高。 工作环境舒适。劳动强度大,人力多。 劳动强度小,一人即可完成。

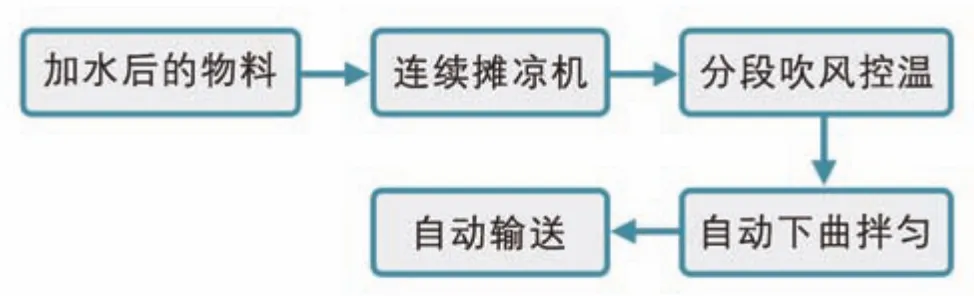

新工艺与传统工艺的摊凉、接种操作流程对比:

连续摊凉、下曲工艺:

传统摊凉、下曲工艺:

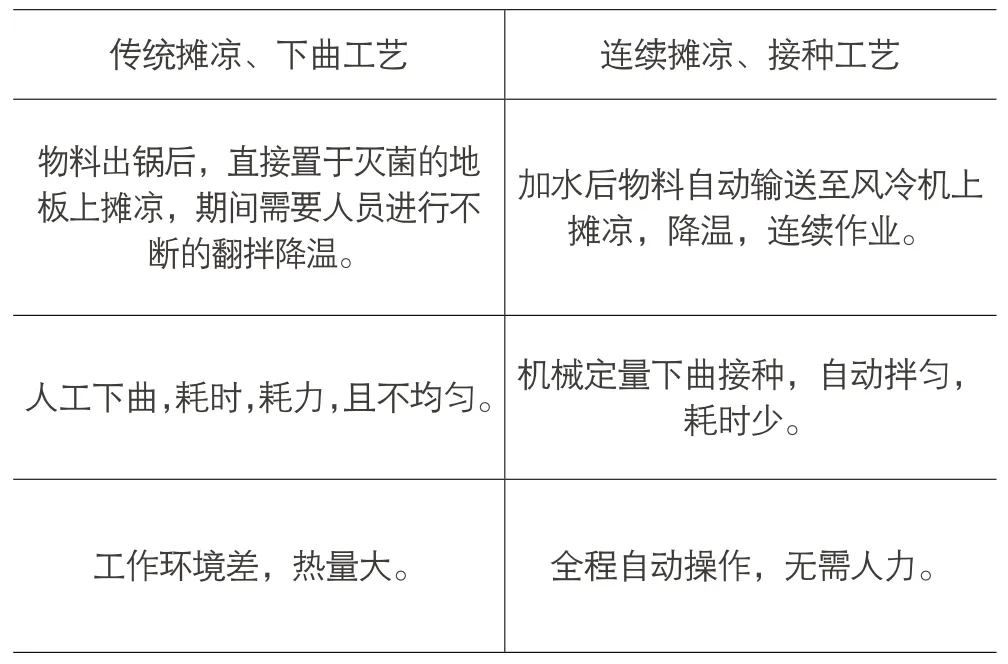

新工艺与传统工艺的摊凉、接种情况对比:

传统摊凉、下曲工艺 连续摊凉、接种工艺物料出锅后,直接置于灭菌的地板上摊凉,期间需要人员进行不断的翻拌降温。加水后物料自动输送至风冷机上摊凉,降温,连续作业。人工下曲,耗时,耗力,且不均匀。机械定量下曲接种,自动拌匀,耗时少。工作环境差,热量大。 全程自动操作,无需人力。

制曲车间外观图

种曲机

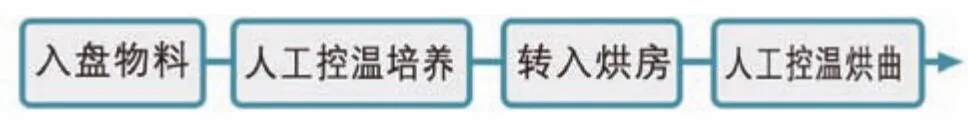

新工艺与传统工艺的培养、烘曲操作流程对比:

自动培养、烘曲工艺:

传统培养、烘曲工艺:

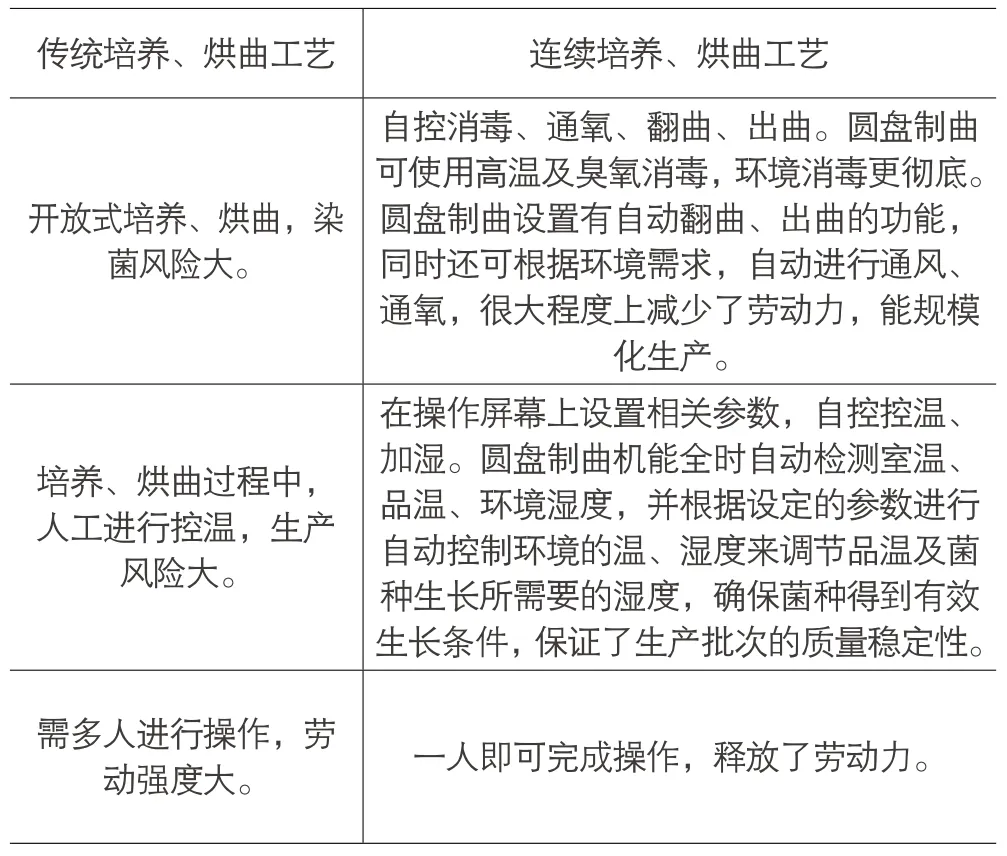

新工艺与传统工艺的培养、烘曲情况对比:

传统培养、烘曲工艺 连续培养、烘曲工艺开放式培养、烘曲,染菌风险大。自控消毒、通氧、翻曲、出曲。圆盘制曲可使用高温及臭氧消毒,环境消毒更彻底。圆盘制曲设置有自动翻曲、出曲的功能,同时还可根据环境需求,自动进行通风、通氧,很大程度上减少了劳动力,能规模化生产。培养、烘曲过程中,人工进行控温,生产风险大。在操作屏幕上设置相关参数,自控控温、加湿。圆盘制曲机能全时自动检测室温、品温、环境湿度,并根据设定的参数进行自动控制环境的温、湿度来调节品温及菌种生长所需要的湿度,确保菌种得到有效生长条件,保证了生产批次的质量稳定性。需多人进行操作,劳动强度大。 一人即可完成操作,释放了劳动力。

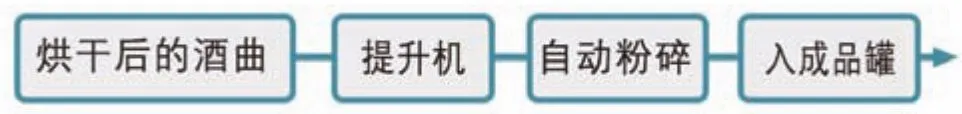

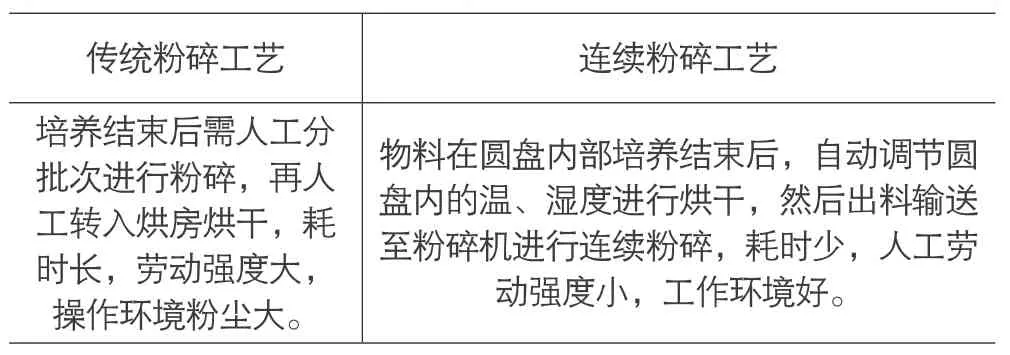

新工艺与传统工艺的粉碎操作流程对比:

自动粉碎工艺:

传统粉碎工艺:

新工艺与传统工艺的粉碎情况对比:

传统粉碎工艺 连续粉碎工艺培养结束后需人工分批次进行粉碎,再人工转入烘房烘干,耗时长,劳动强度大,操作环境粉尘大。物料在圆盘内部培养结束后,自动调节圆盘内的温、湿度进行烘干,然后出料输送至粉碎机进行连续粉碎,耗时少,人工劳动强度小,工作环境好。

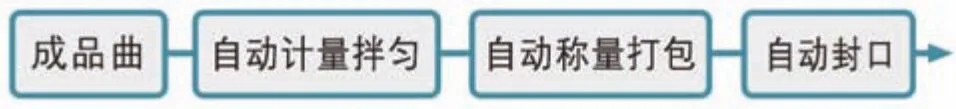

新工艺与传统工艺的拌曲、打包操作流程对比:

连续打包工艺:

传统打包工艺:

新工艺与传统工艺的打包情况对比:

传统打包工艺 自动拌曲打包工艺烘曲结束后,由人工进行称量,配比混合,打包,至少需要两个劳动力,且易混入杂质,包装效率低。从成品罐中自动计量输送入混合罐,拌匀后,打包机按程序设定重量,仅需一个人即可完成,包装效率高。

经济效益:与传统生产工艺对比,通过圆盘制曲生产设备,使运营成本降低39%以上,产品生产周期缩短30%以上,不良品率降低45%以上,能源利用率提高35%以上,设备数控化程度达85%以上。

社会效益:圆盘制曲生产技术的引进,彻底改变了米香型白酒作坊式的生产模式,以往的制曲生产工艺,更多的是局部环节自动化,单机自动化,没有实现全局自动化制造,迫切需要引入自动化设备和技术来改变目前生产效率低,资源浪费严重、市场响应慢和产品产值低等现象。本项目建成,将解决制曲人工生产的瓶颈问题,实现制曲生产自动化、智能化,改变了传统酒曲的生产模式,通过机械化和自动化的控制,提升了酒曲的稳定性,确保酒曲产品的质量,改善生产环境,大大降低了食品安全风险,对我国米香型白酒行业制曲的机械化和自动化建设,起到引领和示范作用。

成果推广应用前景:通过实际生产验证,圆盘制曲可适用于米香型酒曲的机械化、自动化生产,生产过程中实现封闭式培养糖化、自动控温、烘曲,保证了酒曲的稳定性,降低了染菌风险,同时有效提高了酒曲批次产量,降低了劳动强度。随着白酒行业渐多,市场竞争激烈,很多酒企开始倾向于使用自制的酒曲进行白酒生产,一是不需外购酒曲,降低了生产成本;二是自制的酒曲稳定性及产品品质有保障,提高市场核心竞争力。

项目研究结论:通过实际生产验证,与传统的酒曲生产工艺和设备比较,人均产量、酒曲品质及稳定性都得到显著的提高,劳动力强度降低,而由圆盘所生产的酒曲,酒质、酒率均超出传统工艺水准,吨曲能耗、人力成本也得到显著降低,由此证明,圆盘制曲工艺的生产应用是取得成功的,并可推广到同香型制曲或不同香型白酒制曲上使用,这将是酒曲生产工艺上很大的进步和创新。

二、米香型白酒酿造过程的四化研究

广西米香型白酒多为小作坊式生产,存在设备简陋,现场卫生环境差,批次间生产稳定性差等问题,与当今消费者对食品安全的需求和品质的需求不对称。米香型白酒产品价格普遍低于其他香型的产品,对生产成本的控制要求更为严格。在原料和人力成本逐步上升的情况下,必须提高生产效率,通过规模化效益降低单位产品的生产成本。传统的酿造过程,依靠经验控制,缺乏显性化的工艺标准,批次间生产稳定性差;另外人工劳动强度大,年轻人不愿意从事该项工作,若不改变生产方式,后续将面临用工难的问题。米香型白酒采用半固态发酵工艺,与国外酿酒技术更为接近,更有利于进行四化升级。

项目创新目标:

提升品牌安全保障:应用现代化生产线,改变米香型白酒小作坊式生产现场卫生环境差,人工劳动强度大,物料输送和工艺处理环节受外源性污染风险高等问题,并实现生产过程的可追溯。

节能减排:通过减少能源消耗,增加能源的多次利用,提高能源的综合利用率,降低能耗成本,减少污水的产生和排放。

提高工艺稳定性:将经验转换为显性化的工艺参数,并通过仪表监控,提升工艺执行的稳定性,保证酒质、酒率的稳定性。

提高生产效率:应用机械化的生产设备和自动化的控制系统,降低员工的劳动强度,提高人均产量。

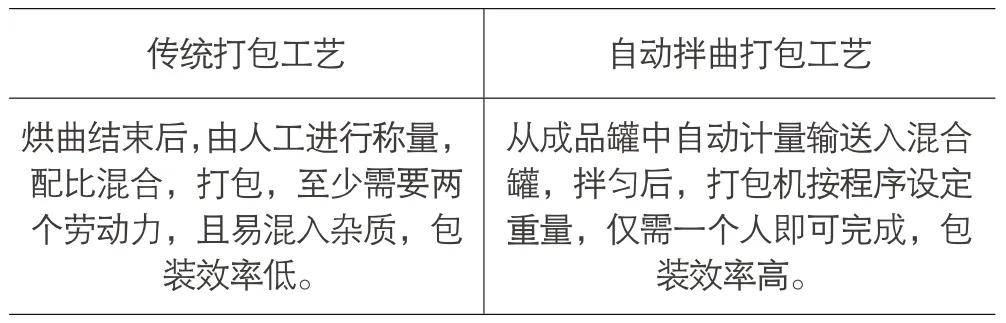

本项目主要完成的研究任务包括:连续蒸饭技术,缩短蒸饭时间,降低浸米和蒸饭过程中的能耗和污水排放量;圆盘糖化培菌工艺,解决糖化环节物料输送不顺畅的问题,且对糖化过程的温度进行实施监控和调节,保证糖化效果的稳定和一致;大罐控温发酵技术,采用大罐发酵,并对发酵过程中的醪液温度进行实时检测调控,提升发酵过程的稳定性;节能蒸馏技术,采用釜式蒸馏设备,增进能源二次利用的设计,提高能源利用率,降低能耗成本。建立显性化的生产工艺标准,用于指导员工进行标准化作业,并通过自动控制,降低人为因素对工艺执行稳定性的影响。实现米香型白酒酿造全过程的机械化生产线,并在部分工序实现了自动化。

米香型白酒新工艺流程:

酿造二车间外观图

酿造二车间连续蒸饭机

连续蒸饭工艺:

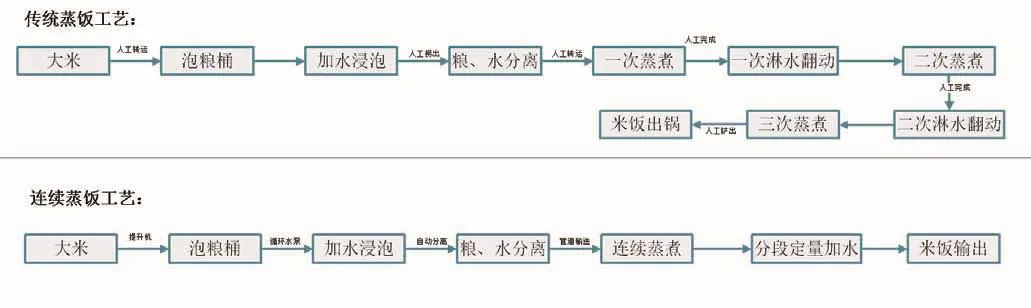

新工艺与传统工艺的蒸饭操作流程对比:

新工艺与传统工艺的蒸饭情况对比:

传统蒸饭(固定的蒸锅) 连续蒸饭(卧式连续蒸饭机) 物料在各环节的转运主要依靠人工完成,间歇蒸煮,生产效率低,劳动强度大。 采用提升机和管道完成大米的输送,设备衔接紧凑,连续蒸煮,生产效率高,人工劳动强度低。 浸米水循环利用率低,水耗和污水排放量增加。 粮、水自动分离浸米水循环使用,直至当班生产结束,节约用水,减少污水排放量。 多次蒸煮、淋水,蒸煮时间长,蒸汽消耗大;淋水量大,大部分水成为污水排出。 汽压稳定,蒸煮时间短,定量分段淋水,没有多余的水流出,不产生污水。

蒸锅密封性差,导致生产环境湿、热,且蒸饭过程开放,容易受外源性污染。 蒸饭机密封性好,减少外源性污染,且没有蒸汽进入生产环境中,保证生产环节的干燥。 主要依靠经验控制,锅与锅之间的米饭感官和含水量差异较大。 工艺参数显性化并准确控制,米饭感官和含水量一致。

新工艺与传统工艺的摊凉、拌曲操作流程对比:

新工艺与传统工艺的摊凉、拌曲情况对比:

传统摊凉拌曲(摊凉台) 连续摊凉拌曲(摊凉机、加曲机)米饭直接在敞开的摊凉台上吹风降温,热气分散在生产环境中,导致环境湿滑、长霉。 与蒸饭机密封对接,并将风机吹起的热气全部通过风管导出室外,改善生产环境。

需要大量的人员配合完成物料的转运和翻拌,劳动强度大。 从蒸饭到摊凉拌曲,总共只需要一个人控制,劳动强度小。 人工翻料、控温,多次撒曲、拌匀,工艺控制完全依赖人工控制,受人为因素影响较大。 耙辊翻动,多台风机变频控制,灵活组合,确保温度控制的稳定性和均匀性。一次加曲,机器拌匀。

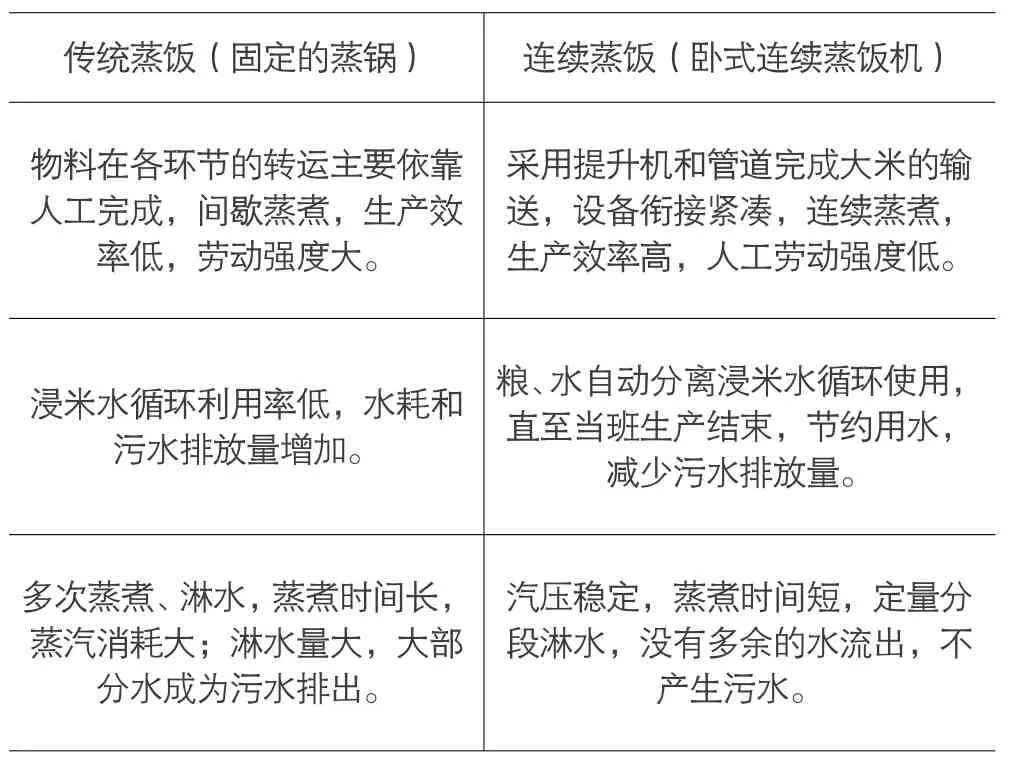

新工艺与传统工艺的糖化操作流程对比:

新工艺与传统工艺的糖化情况对比:

传统糖化工艺(陶缸或糖化槽) 控温糖化工艺(糖化圆盘) 需要通过小车或袋子中转,再运输到糖化容器内,转运繁琐,物料在转运过程中挤压,松散度下降。 解决糖化环节物料输入、输出不顺畅的问题,实现自动进、出料,且米饭疏松度较好。 需要人工打窝,以提高米饭的透气性和散热效果。 圆盘上下透气性好,且温度可控,无需人工打窝。 劳动强度大,该工序人员配置约占整个车间总人数的一半。 劳动强度小,仅需一人即可完成进出料的操作。 糖化过程受环境温度影响大,各陶缸/糖化槽之间的差异性较大。 米饭集中控温糖化,糖化效果稳定,一致。

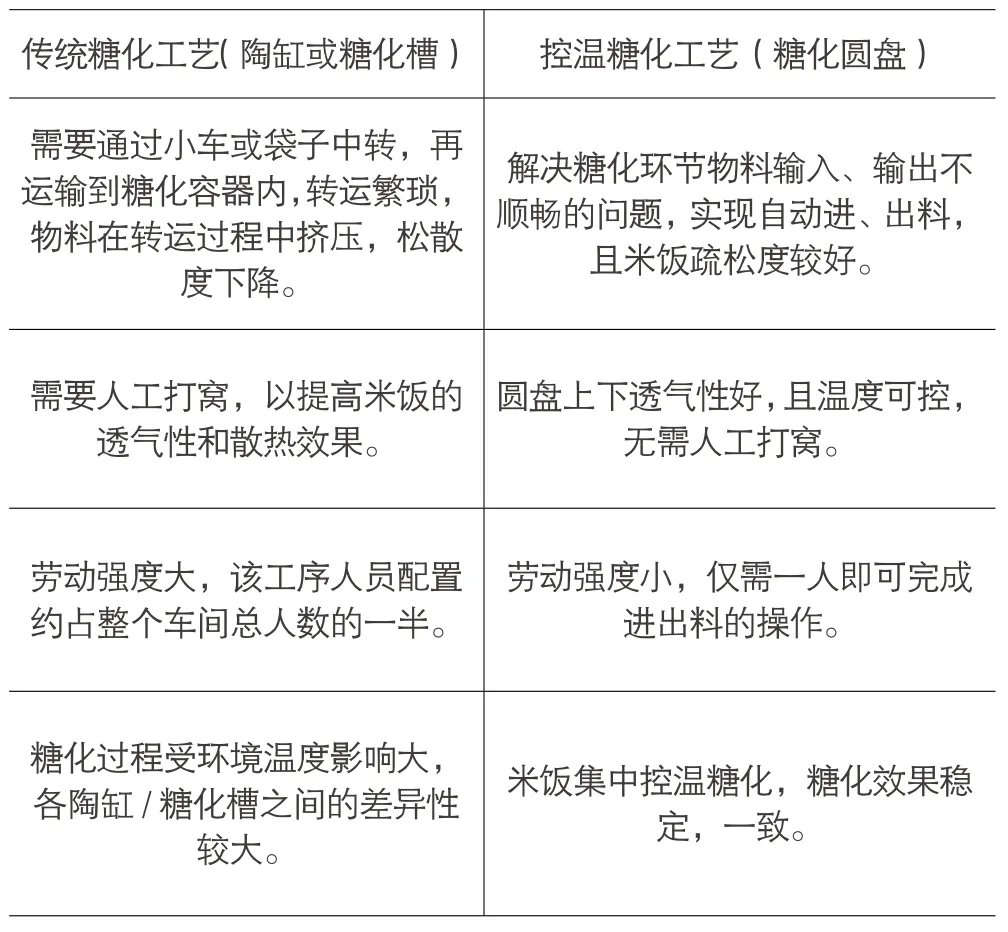

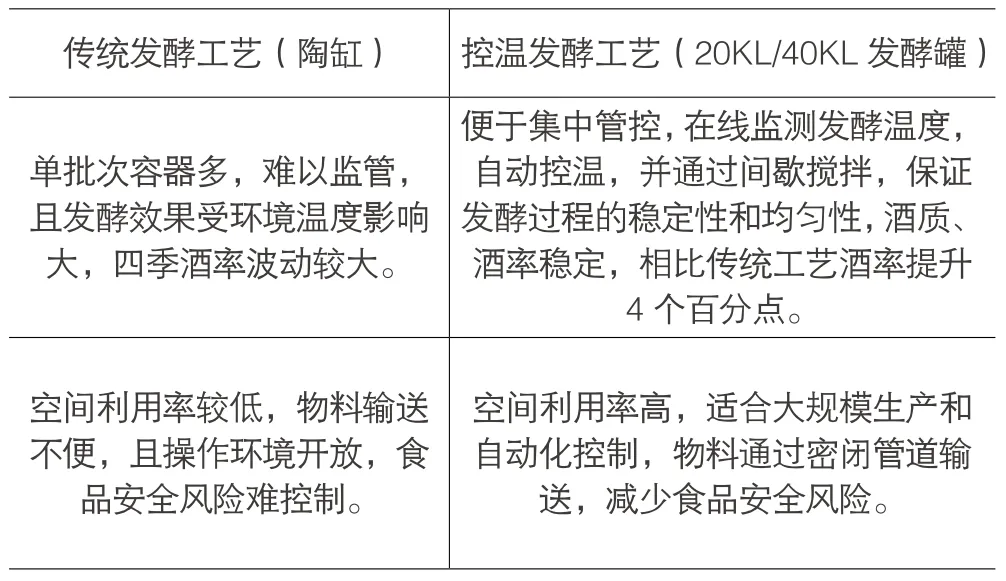

新工艺与传统工艺的发酵情况对比:

酿造蒸馏预热罐

传统发酵工艺(陶缸) 控温发酵工艺(20KL/40KL发酵罐)单批次容器多,难以监管,且发酵效果受环境温度影响大,四季酒率波动较大。便于集中管控,在线监测发酵温度,自动控温,并通过间歇搅拌,保证发酵过程的稳定性和均匀性,酒质、酒率稳定,相比传统工艺酒率提升4个百分点。空间利用率较低,物料输送不便,且操作环境开放,食品安全风险难控制。空间利用率高,适合大规模生产和自动化控制,物料通过密闭管道输送,减少食品安全风险。

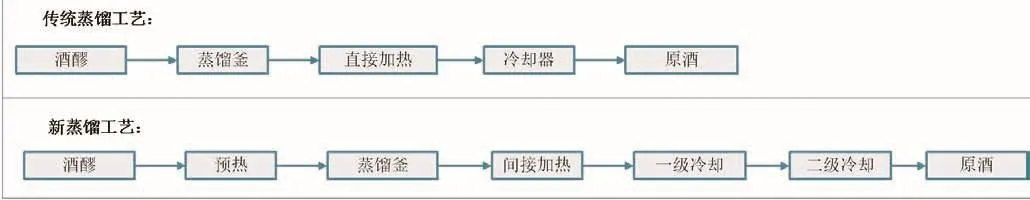

新工艺与传统工艺的蒸馏操作流程对比:

新工艺与传统工艺的蒸馏情况对比:

传统蒸馏工艺 节能蒸馏工艺直接将常温的醪液装入蒸馏釜中,用蒸汽加热蒸馏,没有综合利用能源;只有一级冷却器,不便于根据馏酒温度灵活调整冷却水的用量。配置有预热罐,利用蒸馏过程中酒蒸汽的热量,对下一甑的醪液进行预热,减少蒸汽的消耗;采用多级冷却器,冷却水用量。采用直接加热,蒸汽与酒糟混合,稀释了醪液,导致高度酒偏少。采用间接加热,蒸汽冷凝后的高温水全部回收到锅炉车间,重新进入锅炉,减少水耗和煤耗,且馏酒酒度更高。

经济效益:相比传统工艺,在大米浸泡和蒸煮环节,水耗和汽耗和污水排放量减少60%以上;发酵过程控温和蒸馏冷却水全部循环利用,基本不需外加水;采用节能型蒸馏釜,节约20%的能耗;酒质、酒率全年稳定,且原料出酒率提高4个百分点;人力成本下降50%以上,且越是大规模生产,效益越明显。

社会效益:改变了米香型白酒作坊式的生产模式,通过机械化和自动化的控制,提升了原酒质量的稳定性,改善生产环境,大大降低了食品安全风险,且通过数据的额采集,实现了生产过程的可追溯性,确保为消费者提供安全、放心的产品。

酿造蒸馏

成果推广应用前景:通过公司的实际生产验证,米香型全套机械化生产工艺,能更好的控制生产过程,确保酒质、酒率的稳定;且通过机械化、自动化的升级,可以提高食品安全的过程管控水平,整套工艺可在米香型白酒生产中推广。另外其中的部分设备,也可以在其他香型白酒中应用,如连续蒸饭机也可以用于高粱等原料的蒸煮,且对其稍加改造即可用于谷壳的清蒸等。随着生活水平的提高,人们的健康意识不断增强,消费者对食品的质量越来越重视。白酒的规模化生产,在提升原酒品质的前提下,提高了生产效率,降低原酒生产成本,可以为消费者提供“物美价廉”的产品,以满足人们的消费需求。

项目研究结论:通过实际生产验证,以及与传统米香型白酒生产工艺和设备的对比情况,人均产量、酒率、酒质都得到显著提升;吨酒能耗、吨酒污水排放量、人力成本也得到显著降低,米香型白酒机械化酿造新工艺的生产应用取得成功。此外,不同香型白酒的酿造工艺均存在一定的共性,米香型白酒的部分蒸酿技术和设备,可在其他酒业推广应用。